Маслообразователь Я7-ОМ-3Т-М предназначен для выработки из высокожирных сливок различных видов сливочного масла с влажностью до 35%: сладкосливочного, любительского, крестьянского, бутербродного и комбинированных масел по ОСТ 10-240-2000 «Масло комбинированное»: городского, десертного.

Маслообразователь Я7-ОМ-3Т-М применяется в линиях производства сливочного и комбинированного масла, работающих по методу преобразования высокожирных сливок на предприятиях молочной промышленности.

Устройство

Узлы и детали маслообразователя Я7-ОМ-3Т-М, соприкасающиеся с продуктом изготовлены из стали 12Х18Н10Т ГОСТ 5632-72 или других материалов, разрешенных Министерством здравоохранения РФ для контакта с пищевыми продуктами.

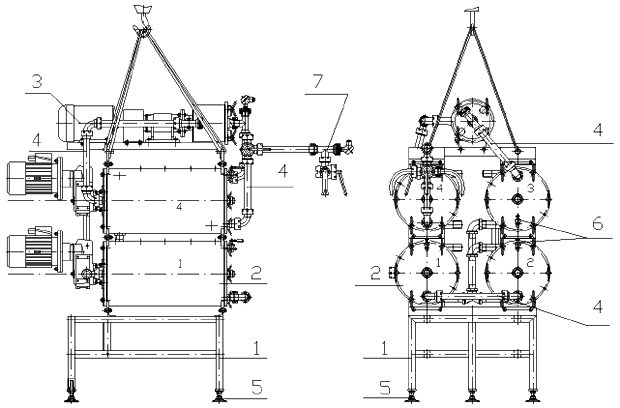

Маслообразователь состоит из рамы, с установленными на ней четырьмя унифицированными секциями с электроприводом, узла обработника и системы трубопроводов.

Рама выполнена сварной из труб квадратного сечения, имеет шесть регулируемых опор.

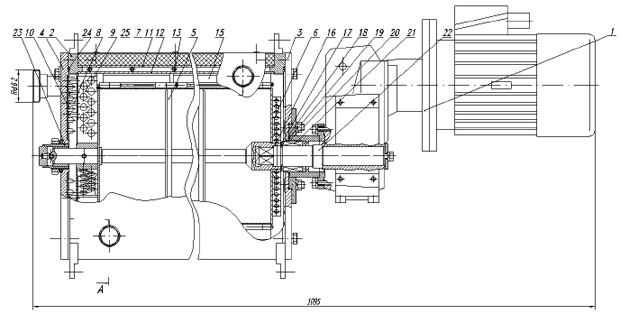

Обработник состоит из цилиндрического корпуса, внутри которого набран пакет подвижных и неподвижных дисков, крышки, подшипникового корпуса, муфты, электродвигателя, рамы.

Подвижные диски стянуты на валу гайкой. Неподвижные диски зажимаются крышкой через кольца винтами. Каждый из дисков с обеих сторон имеет радиально расположенные лопатки, которые обеспечивают необходимую степень турбулизации потока сливок. Уплотнение между фланцем корпуса обработника и валом осуществляется с помощью сильфонного торцевого уплотнения фирмы John Crane 0300/Т2100 седло М.

Охладитель состоит из четырех унифицированных секций, жестко скрепленных между собой и соединенных трубопроводами для продукта и хладоагента. Первые три секции служат для перемешивания и охлаждения сливок до поступления в обработник. Четвертая – для перемешивания и охлаждения продукта после прохождения обработника.

Секция включает в себя цилиндр охлаждения, вытеснительный барабан-дисмембратор, крышку, крышку, мотор-редуктор.

Цилиндр охлаждения состоит из внутреннего и наружного цилиндров, соединенных посредством сварки с фланцами. Между цилиндрами проложена и закреплена спираль для направленного движения хладоносителя. Хладоноситель (рассол или ледяная вода) движется вдоль и вокруг цилиндра, что обеспечивает эффективный теплообмен.

Вытеснительный барабан-дисмембратор сварной конструкции, изготовлен из листовой нержавеющей стали. Для предания жесткости барабану в его внутренней полости вварены ребра жесткости. На вытеснительном барабане-дисмембраторе установлены два ряда ножей, оснащенных пластинками из полиамида-П610.

Сзади на торце вытеснительного барабана жестко крепятся перфорированные лопасти. Спереди на валу вытеснительного барабана установлен диск с мешалкой, снабженный со стороны крышки радиально расположенными лопатками, а со стороны переднего торца барабана – радиальными лопастями с отверстиями, аналогичными лопастям. Диск и радиальные лопасти при работе вращаются одновременно с барабаном. Лопатки обрабатывающих дисков и выполнены последовательно чередующимися концентрическими круглыми рядами, расположенными друг между другом, а для направленного похождения охлажденного продукта на диске в центральной части имеется 6 отверстий.

Крышка цилиндра представляет собой круглый диск с резьбовой направляющей втулкой в центре. Втулка является опорой и подшипником для хвостовика барабана и служит также для регулирования положения в цилиндре вытеснительного барабана, который не должен иметь осевого смещения. Крышка устанавливается на переднем фланце цилиндра с помощью двух направляющих. На внутренней стороне крышки укреплен посредством сварки неподвижный обрабатывающий диск. Для создания герметичности в торец цилиндра уложено резиновое кольцо. Крепится крышка шестью нержавеющими болтами.

В верхней части крышек первой, второй и четвертой секций установлены воздушные краны, которые открывают в момент пуска аппарата для удаления воздуха и для контроля наполнения цилиндра сливками. В нижней части крышки третьей секции имеется кран для слива промывшей воды после окончания работы аппарата и мойки. В нижней части крышки четвертой секции установлен патрубок через который выпускается готовый продукт. Модуль выгрузки готового продукта имеет два дугообразных патрубка, располагаемых по центру двух тарных ящиков, установленных на двух весах.

В модуле выгрузки готового продукта в тройнике имеется конус, служащий для установки датчика температуры, которым замеряют температуру выходящего из цилиндра масла.

Вращение к вытеснительному барабану передается от электродвигателя через редуктор, имеющий двухступенчатую шестеренчатую передачу.

Редуктор в сборе с электродвигателем привернут к заднему фланцу цилиндра. Уплотнение между фланцем цилиндра и крышкой производится уплотнительным кольцом Я7-ОЛК1.01.00.007. Такими приводами снабжены все четыре секции маслообразователя.

Уплотнение между крышкой и валом осуществляется с помощью сильфонного торцевого уплотнения фирмы John Crane 0400/Т2100 седло М.

Уплотнение зафиксировано на вале при помощи кольца и стопорящей шайбы.

Замену торцевого уплотнения (в случае необходимости) производить по инструкции фирмы – изготовителя уплотнения.

Принцип работы

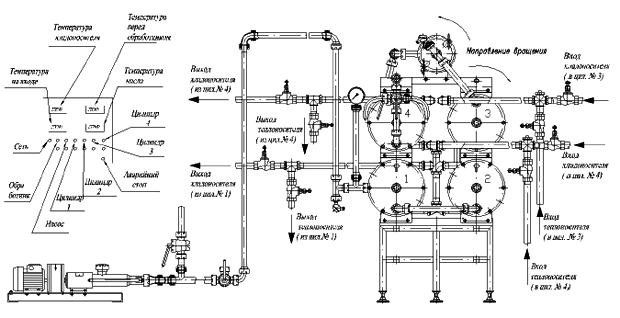

Высокожирные сливки с температурой 60±5 °С подаются сначала в нижний цилиндр маслообразователя, затем последовательно продвигаются через еще два последовательно соединенных цилиндра. В каждом цилиндре высокожирные сливки при вращении вытеснительного барабана-дисмембратора подхватываются радиальными перфорированными лопастями, перемешиваются и отбрасываются к периферии, затем продвигаются в кольцевом зазоре между стенкой цилиндра и барабаном. При движении высокожирные сливки охлаждаются за счет поступающего в рубашку хладоносителя, соскребаются с теплообменной поверхности цилиндра ножами и интенсивно перемешиваются. Далее охлажденный продукт подвергается механической обработке, проходя поле перфорированных лопастей и затем через 6 отверстий в диске с лопатками в полость, образованную диском с лопатками.

Диск вращается одновременно с барабаном. Благодаря направленному движению продукта через отверстия диска и эффективному перемешиванию продукта большим количеством лопаток в полости двух дисков осуществляется интенсивная механическая его обработка.

В третьей секции маслообразователя происходит массовое отверждение триглицеридов молочного жира.

Пройдя через три цилиндра аппарата, высокожирные сливки подаются в обработник, где они подвергаются интенсивной механической обработке. Интенсивность механической обработки является главным фактором получения масла с оптимальными структурно-механическими свойствами.

После обработника сливки попадают в четвертый цилиндр, где они окончательно преобразуются в результате тепловой и механической обработки в масло, которое при температуре 14…16 °С выходит через спускной кран четвертого цилиндра.

- В процессе преобразования высокожирных сливок в сливочное масло можно выделить три стадии:

- быстрое охлаждение высокожирных сливок до температуры начала кристаллизации глицеридов молочного жира «22-23 °С», продукт является эмульсией жира в плазме молока;

- дестабилизация жировой эмульсии и кристаллизация глицеридов при одновременном дальнейшем охлаждении и перемешивании;

- формирование структуры масла.

Первая и вторая стадия процесса проходит в первых трех секциях, где сливки быстро охлаждаются до 11-14 °С (для комбинированных масел 14-20 °С). В области температур ниже 22 °С начинается отвердение высокоплавких триглицеридов молочного жира, которое вызывает быстрое разрушение эмульсии. На выходе из третьей секции маслообразователя степень разрушения эмульсии достигает 95-97%.

При быстром охлаждении до низкой температуры, когда образование кристаллов происходит очень быстро, часть триглицеридов с низкой точкой плавления оказываются захваченными в те же самые кристаллы с высокой температурой плавления, что приводит к образованию смешанных кристаллов. Масло получается излишне твердым. В процессе механической обработки в обработнике продукт нагреваются на 3…9 °С. При этом выплавляются часть триглицеридов с низкой температурой плавления из кристаллов. Расплавленный жир потом кристаллизуется повторно в четвертой секции при несколько более низкой температуре, что приводит к более высокой доле чистых кристаллов и низкой доле смешанных. Масло будет мягче.

Степень завершенности формирования структуры масла в маслообразователе оказывает главное влияние на консистенцию масла, его структурно-механические характеристики и потребительские свойства. Снижение завершенности формирования структуры в маслообразователе отрицательно сказываются на структурно-механических характеристиках масла и его потребительских свойствах.

- Регулирование работы маслообразователя заключается в следующем:

- при мягкой консистенции продукта следует увеличить производительность или уменьшить подачу хладоносителя и повысить температуру масла на выходе из аппарата;

- в случае получения твердого крошливого масла, нужно уменьшить производительность маслообразователя или увеличить подачу хладоносителя и снизить температуру охлаждения масла на выходе.

Подготовка к работе

Маслообразователь устанавливается в удобном для эксплуатации месте в составе линии производства сливочного масла методом преобразования высокожирных сливок.

Подвод хладоносителя производится к третьему и четвертому цилиндрам, затем, проходя последовательно по цилиндрам, отводится из первого и четвертого. По отношению к продукту хладоноситель движется по цилиндрам противотоком. Такое направление движения улучшает теплообмен.

Для предохранения от загрязнения рубашек цилиндров рекомендуется рассол, направленный в цилиндр охлаждения, предварительно пропускать через фильтр.

От щита управления до каждого привода маслообразователя подводятся трубы, в которых прокладываются провода для электропитания двигателей.

Монтаж электрооборудования осуществляется в соответствии с правилами монтажа установок.

Давление в сети подачи продукта и хладоносителя не должно превышать 0,25…0,3 МПа (2,5…3 кгс/см2). Для предотвращения излишнего давления необходимо проверить, открыты ли краны и вентиль на выходе продукта, хладоносителя и теплоносителя в момент прохождения их через аппарат.

По окончании монтажа цилиндры маслообразователя и трубопроводы для продукта и хладоносителя подвергаются гидравлическому испытанию на давление, соответственно увеличенное до 0,3…0,35 МПа (3…3,5 кгс/см2). Качество монтажа трубопроводов должно характеризоваться герметичностью, надежным креплением, легкой разборкой. При гидравлическом испытании трубопроводов давление по манометру должно быть постоянным в течение 10 минут.

Перед началом работы все рабочие органы, соприкасающиеся при работе с продуктом необходимо очистить от смазки, промыть раствором хлорамина и сполоснуть теплой водой.

После промывки барабанов, цилиндров и крышек производится сборка аппарата. Поочередно вставляются барабаны по цилиндрам, согласно цифровым меткам, поставленных на цилиндрах и торцах барабанов. Поверхности хвостовика барабана, втулки и упоры покрываются смазкой (сливочным маслом).

Закрываются и затягиваются крышки цилиндров, проверяется зазор между упором крышки и шариком хвостовика барабана путем отвертывания контргайки регулировочного узла, сначала поворотом регулировочной втулки до упора, а затем отвертыванием ее на половину оборота и затягивания контргайкой.

Заливается смазка в картеры редукторов приводов барабанов. Двигатели приводов подвергаются кратковременному включению. Направление вращения электродвигателей цилиндров – против часовой стрелки со стороны кожуха электродвигателя. Направление вращения электродвигателя обработника - по часовой стрелки со стороны кожуха электродвигателя.

В течение 1…2 смен производится обкатка аппарата в холостую (притирка ножей барабана по цилиндрам). Первоначально аппарат заполняется водой и включаются приводы барабанов. При этом наблюдают за состоянием упорного узла (при нормальной работе торец регулировочной втулки не должен нагреваться).

По окончанию обкатки из цилиндров необходимо слить воду, открыть спускной кран на крышке нижнего цилиндра и воздушные краны на среднем и верхнем цилиндрах. Открыть поочередно крышки на каждом цилиндре, извлечь барабаны, осмотреть ножи, крепление ножей и дисков на крышке и барабане, хвостовика барабана и упор регулирующей втулки. Замеченные нарушения крепежа и другие неисправности устранить. Слить смазку из картеров редукторов приводов барабанов, промыть керосином путем заливки его заливки (0,6 л.) картер редуктора и кратковременно пускать двигатели (при этом пробки должны быть закрыты). После кратковременного прокручивания с керосином слить его из редукторов, дать стечь и затем залить новую смазку.

Произвести сборку аппарата.

Техническое обслуживание

Для обеспечения надежности работы необходимо выполнять требования руководства по эксплуатации. Долговечная и безотказная работа маслообразователя зависит от правильного ухода за ним.

- Перед началом работы необходимо:

- один раз в неделю открывать крышки цилиндров и извлекать барабаны, осматривать ножи, их крепление, обрабатывающие диски, подпятник хвостовика барабана, втулку и упор крышки;

- замеченные недостатки устранить, при необходимости заменить;

- узнать по смене о неполадках в работе маслообразователя, устранить их. Проверить затяжку крышек цилиндров, закрыты ли краны для спуска воды и продукта, наличие смазки в редукторах приводов (уровень должен быть до половины контрольного стекла).